این مقاله به معرفی کوره های الکتریکی مقاومتی و القایی برای ذوب آلومینیوم مزایا انواع و تاثیرات کیفی مذاب می پردازد. کاربردها و کنترل حرارتی نیز بررسی شده است.

کوره های الکتریکی

برای تولید و ذوب آلومینیوم در حجم بالا و جلوگیری از اکسید شدن مذاب همچنین ممانعت از ورود گازهای ناشی از سوختن سوخت های فسیلی که می تواند کیفیت مذاب را کاهش دهد از کوره های الکتریکی استفاده می شود. این کوره ها به دو نوع اصلی تقسیم می شوند: کوره های مقاومتی بوته ای و کوره های القایی روبرو.

در کوره های مقاومتی گرما توسط مقاومت الکتریکی میله های الکترودی ایجاد می شود؛ یعنی جریان برق که از این مقاومت ها عبور می کند حرارت تولید می کند. معمولاً این مقاومت ها از آلیاژهای نیکروم (ترکیبی از نیکل کروم و آهن) یا کرومل (شامل آهن کروم و آلومینیوم) ساخته می شوند. در کوره های مقاومتی بوته ای که ظرفیت آنها تا ۵۰۰ کیلوگرم است بوته ها معمولاً از چدن خاکستری ساخته می شوند و توان الکتریکی آنها بین ۴۰ تا ۸۰ کیلووات است.

کوره های الکتریکی روبرو و بوته ای مقاومتی شباهت زیادی به یکدیگر دارند با این تفاوت که منبع تولید حرارت در آنها از نوع الکتریکی و مقاومتی است. این ویژگی باعث می شود کنترل دما و کیفیت محصول نهایی بهتر و دقیق تر انجام شود. در برخی مدل های کوره مقاومتی بوته ای بوته از جنس فلز ساخته می شود و طراحی به گونه ای است که بوته به عنوان مرکز و عنصر اصلی تولید حرارت عمل می کند.

کوره های القائی

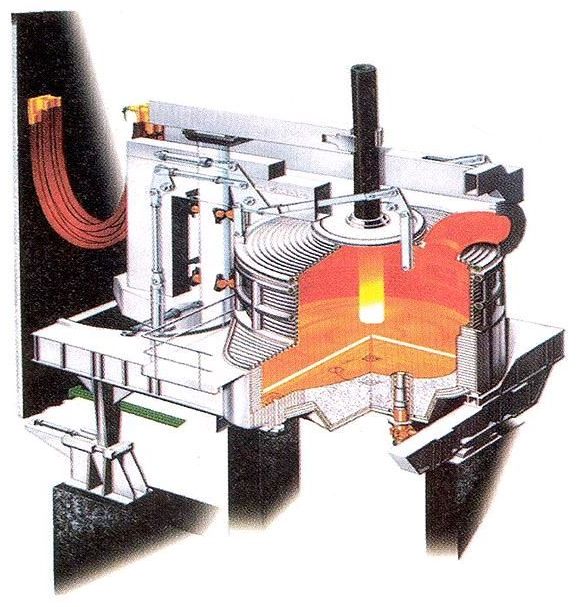

کوره های القایی نسبت به کوره های مقاومتی در زمینه افزایش ظرفیت و کاهش مصرف انرژی مزایای قابل توجهی دارند. این نوع کوره ها قادرند از ذوب حجم های کوچک مانند ۱۵ کیلوگرم تا مقادیر سنگین چندین تن آلومینیوم را انجام دهند.

در این کوره ها هیچ واکنش شیمیایی ایجاد نمی شود که باعث تغییر در ترکیبات مذاب یا افزایش ناخالصی ها شود. همچنین به دلیل عدم وجود الکترود امکان ورود آلودگی های مکانیکی به مواد ذوب شده به حداقل می رسد. از لحاظ الکتریکی نیز محدودیتی برای افزایش دما وجود ندارد و می توان دمای مذاب را به میزان قابل توجهی افزایش داد. پیش از سال ۱۹۵۰ استفاده از کوره های القایی با فرکانس بالا رایج بود اما به دلیل نیاز به تجهیزات پیچیده ژنراتورهای بزرگ و ظرفیت پایین هزینه های سرمایه گذاری و تولید بالا بود و مقرون به صرفه نبود.

از سال ۱۹۵۰ به بعد کوره های القایی با فرکانس پایین (بین ۵۰ تا ۶۰ هرتز) و طراحی ساده تر بدون هسته و کانال جریان وارد بازار شدند. این تغییر موجب کاهش چشمگیر هزینه های سرمایه گذاری و قیمت نهایی شد و همچنین ظرفیت و کارایی کوره ها به طور چشمگیری افزایش یافت. امروزه کوره هایی با ظرفیت ۷۰ تن چدن و توان ۱۷۵۰۰ کیلووات (با هسته و کانال جریان) و همچنین کوره های ساده با ظرفیت ۲۶۰ تن و توان ۴۰۰۰ کیلووات به طور گسترده مورد استفاده قرار می گیرند.

فهرست مطالب

- کوره های الکتریکی

- کوره های القائی

- دسته بندی کوره های القائی

- فعل و انفعالات شیمیای در مذاب

- ( ترکیبات و گازها )

- فعل و انفعالات عمومی

- فعل و انفعلات با هوا

- فعل و انفعالات با محصولات سوخت

- فعل و انفعالات با بخار آب (هوا قالب )

- فعل و انفعالات با مواد نسوز

- فعل و انفعال با هیدروژن

- هیدروژن از طریق بخارآب

- حلالیت ئیدروژن در آلومینیم مذاب

- ترکیبات در ذوب آلومینوم

- ترکیبات بین فلزی

- ترکیبات غیر فلزی

- تاثیر ترکیبات و مواد ناخواسته در خواص آلومینیوم

- تاثیر در خواص ریخته گری

- سیالیت

- آلومینیوم

- تغذیه

- ۲-۳-۳ تاثیر در خواص مکانیکی

- ۴-۳ سرباره

- بخش چهارم

- عملیات کیفی مذاب

- کنترل ترکیب